APQP培训案例|APQP项目管理流程|APQP管理流程如何编制?

1.目的

定义项目管理流程,明确项目每个阶段的评审要求,及时地识别项目的风险并进而采取措施,按照客户的节点及样件需求,及时、包质、包量的交付给客户,确保客户满意。

2.范围

适用于****公司的项目管理。

3.术语及定义

APQP:Advanced Product Quality Planning

DFMEA:Design Failure Mode and Effects Analysis

PFMEA: Process Failure Mode and Effects Analysis

DVP: Design Verification Plan

PVP: Process Verification Plan

GR: Gate Review

KCC:Keys Controls Characteristics

KPC: Keys Product Characteristics

OTS: Off-tooling Sample

PPAP: Production Part Approval Process

SLI:Single List of Issues

PT: Production Trial

MPT: Mass Production Trial

EMPT:Extend Mass Production Trial

BOP: Bill of Purchased Part

4.内容

4.1 项目概述

4.1.1 项目定义

当公司获取客户的项目之后,需要对项目进行命名,一般直接采用客户端的项目名称作为该项目的名称。

4.1.2 项目预算

在项目启动阶段,需要对整个项目的预算进行评估,以确保在项目阶段的成本是可控的。项目预算一般包括如下几个方面:

原材料

外购件

直接人工

物流运费

制造费用

间接人工

研发费用

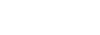

4.2 过程概述

2)每个阶段的三项主要活动:

实施跨职能的活动/措施以满足客户的项目节点及样件节点;

实施每个阶段的阶段性评审,汇总当前项目的风险点、应急计划及建议,同时更新下一阶段的详细计划;

保证项目目标的达成;

Phase 1 项目获取

这个阶段的主要目的是为了获取目标项目。

a)根据公司的战略及业务计划,项目获取小组寻找目标项目/潜在项目;

b)在获取客户的RFQ前,定义初始工艺方案;

c)在收到客户的RFQ之后,根据初始的工艺方案,定义报价方案;

d)报价方案确定之后,与客户沟通并谈判报价方案;

e)最终在获取项目定点之后,启动项目,并成立项目小组;

f)制定项目开发目标:目标涵盖QCD。

Phase 2 产品设计及工艺定义

a)在这个阶段,项目小组需要完成产品设计、工艺方案设计及生产系统的设计;

b)项目小组需要对产品实现和工艺方案的可行性进行分析;

c)一些参与该产品设计的专家供应商也开始启动APQP流程;

Phase 3 设计验证

a)设计验证的目的是确保产品设计符合产品要求,为订购设备/工装提供输入;

b)与设计验证计划(DVP)并行,项目团队需定义工艺方案;

c)DVP全部合格之后,产品设计和过程设计被批准,同时产品和过程设计被冻结;

d)产品和过程设计需要得到客户的认可批准;

e)产品和过程设计得到客户的认可批准之后,启动量产工装、设备和检具;

f)除了专家类供应商,其他供应商已经定点完成,并将分零件图纸下发给供应商,要求其启动APQP流程;

Phase 4 生产建立

a)在生产现场安装、调试和验证设备;

b)设备、工装的维护计划;

c)从供应商处采购外购件和原材料;

d)测量系统分析;

e)实施生产验证计划;

f)实施试生产;

g)设备及过程能力分析;

h)向客户交付样件;

i)在第一次OTS样件生产完成之后,供应商的PPAP审核批准流程开始启动;

j)通过试生产(PT-连续2小时或20件)、大规模生产(MPT-连续4小时或40件),验证过程质量目标及产能的符合性;

k)大规模生产(MPT)至少在SOP前90天完成,并且结果是绿色的;

l)实施生产验证计划(PVP),检查OTS样件是否满足客户要求;

m)初始样件及PPAP资料提交给客户;

Phase 5 爬坡

a)通过此阶段,确定了制造过程能力及产能;

b)扩大规模生产试验必须根据增加的需要进行,以验证重复设备和/或生产班次的能力;

c)获得客户的PPAP正式批准;

d)GR4计划在SOP+3个月内完成,以确保项目顺利的移交;

e)制造组织在此阶段结束前为该产品的管理确定足够的人员配置;

f)项目总结:项目经理负责对项目的开发目标达成情况,整个项目的问题点进行总结,并输出改进计划。

Phase 6 生产

a)持续改进生产过程/产品质量;

4.3 项目关键活动

4.4.2项目小组成员职责:

4.4.2.1项目经理

负责项目目标的达成直到完成GR4;

主动识别、评估和解决风险;

管理升级流程,以适当的支持来处理项目的关键风险点;

解决项目、团队成员之间的冲突;

确保整个项目实施风险/机遇分析和应急措施;

推动项目决策,并进行日常的决议;

监控项目的进度和关键节点;

管理项目团队成员/资源问题;

管理工程变更;

组织项目阶段性评审;

4.4.2.2销售工程师

与客户协调与初始合同的所有偏差,以最大限度地提高项目盈利能力,并控制前期费用;

4.4.2.3产品设计工程师

绘制2D图纸,3D数模;

识别特殊特性,并输出特殊特性清单;

负责DFMEA的编制;

4.4.2.4产品工程师;

收集有关产品的顾客技术要求/规范;

收集有关产品的法律法规要求;

收集有关产品的测试标准;

管理顾客的要求;

负责项目阶段产品问题的跟踪及解决;

4.4.2.5工艺/设备工程师

负责工艺方案的定义;

负责PFMEA的编制;

负责设备技术要求的定义;

负责制造可行性的分析;

协调制造工程团队;

标准化作业指导书的编制;

工艺参数记录表的编制;

设备维护保养作业指导书及维护保养记录表的编制;

4.4.2.6采购工程师

根据项目Q、C、D目标和现有的成本模型,确保从供应商名录中选择供应商;

如果合格供方名录中无相应的供应商,可寻找潜在的供应商并定点;

控项目阶段的Q、C、D绩效,并管理供应商关系;

确保供应商的节点能够满足项目的节点;

4.4.2.7质量工程师

代表顾客的声音;

确保与顾客进行沟通,并与其他部门就质量问题进行协调;

确定质量目标(0km,warranty和特定客户质量目标);

定义原型和试生产控制计划;

PPAP文件的准备及提交;

负责检验指导书的编制;

进行持续的风险评估,并发出相应的警告;

确保使用适当的方法和质量标准;

4.4.2.8生产&物流工程师

计划并实施从供应商至客户的整个供应链流程,包括成本和投资;

准备和实施物料和信息流;

定义和验证包装,存储、运输,包括包装方案的模拟验证;

配合实施PT、MPT、EMPT;

协助现场标准化作业文件的编制;

负责现场员工标准化操作的培训;

4.4.2.9财务

管理/监控项目预算及成本;

为项目团队提供财务专业知识;

4.5 升级流程

升级流程具体参见文件FMNE-S-DSC-1001 项目升级管理流程

5.相关文件

5.1FMNE-S-DSC-1001 项目升级管理流程

5.2FMNE-P-DSC-1003 工程变更管理

5.3FMNE-S-DSC-0601 BOM管理规定

5.4FMNE-S-DSC-0602 图纸资料管理规范

5.5FMNE-P-DSC-1001 产品和过程设计

5.6FMNE-P-DSC-1002 产品和过程设计确认

5.7FMNE-S-DSC-0701 节拍生产管理规范

5.8FMNE-S-DSC-0702 确保大批量生产准备就绪

5.9FMNE-P-DSC-0601 设计和过程FMEA

5.10FMNE-P-DSC-0602 管理关键特性

5.11FMNE-S-DSC-0201 控制计划

5.12FMNE-P-DSC-0201 生产件批准程序

5.13FMNE-S-DSC-0202 统计过程控制

5.14FMNE-S-DSC-0203 测量系统分析

6.相关记录

记录编号 记录名称 存档期限

定义项目管理流程,明确项目每个阶段的评审要求,及时地识别项目的风险并进而采取措施,按照客户的节点及样件需求,及时、包质、包量的交付给客户,确保客户满意。

2.范围

适用于****公司的项目管理。

3.术语及定义

APQP:Advanced Product Quality Planning

DFMEA:Design Failure Mode and Effects Analysis

PFMEA: Process Failure Mode and Effects Analysis

DVP: Design Verification Plan

PVP: Process Verification Plan

GR: Gate Review

KCC:Keys Controls Characteristics

KPC: Keys Product Characteristics

OTS: Off-tooling Sample

PPAP: Production Part Approval Process

SLI:Single List of Issues

PT: Production Trial

MPT: Mass Production Trial

EMPT:Extend Mass Production Trial

BOP: Bill of Purchased Part

4.内容

4.1 项目概述

4.1.1 项目定义

当公司获取客户的项目之后,需要对项目进行命名,一般直接采用客户端的项目名称作为该项目的名称。

4.1.2 项目预算

在项目启动阶段,需要对整个项目的预算进行评估,以确保在项目阶段的成本是可控的。项目预算一般包括如下几个方面:

原材料

外购件

直接人工

物流运费

制造费用

间接人工

研发费用

4.2 过程概述

4.2.1 项目阶段和任务

2)每个阶段的三项主要活动:

实施跨职能的活动/措施以满足客户的项目节点及样件节点;

实施每个阶段的阶段性评审,汇总当前项目的风险点、应急计划及建议,同时更新下一阶段的详细计划;

保证项目目标的达成;

Phase 1 项目获取

这个阶段的主要目的是为了获取目标项目。

a)根据公司的战略及业务计划,项目获取小组寻找目标项目/潜在项目;

b)在获取客户的RFQ前,定义初始工艺方案;

c)在收到客户的RFQ之后,根据初始的工艺方案,定义报价方案;

d)报价方案确定之后,与客户沟通并谈判报价方案;

e)最终在获取项目定点之后,启动项目,并成立项目小组;

f)制定项目开发目标:目标涵盖QCD。

Phase 2 产品设计及工艺定义

a)在这个阶段,项目小组需要完成产品设计、工艺方案设计及生产系统的设计;

b)项目小组需要对产品实现和工艺方案的可行性进行分析;

c)一些参与该产品设计的专家供应商也开始启动APQP流程;

Phase 3 设计验证

a)设计验证的目的是确保产品设计符合产品要求,为订购设备/工装提供输入;

b)与设计验证计划(DVP)并行,项目团队需定义工艺方案;

c)DVP全部合格之后,产品设计和过程设计被批准,同时产品和过程设计被冻结;

d)产品和过程设计需要得到客户的认可批准;

e)产品和过程设计得到客户的认可批准之后,启动量产工装、设备和检具;

f)除了专家类供应商,其他供应商已经定点完成,并将分零件图纸下发给供应商,要求其启动APQP流程;

Phase 4 生产建立

a)在生产现场安装、调试和验证设备;

b)设备、工装的维护计划;

c)从供应商处采购外购件和原材料;

d)测量系统分析;

e)实施生产验证计划;

f)实施试生产;

g)设备及过程能力分析;

h)向客户交付样件;

i)在第一次OTS样件生产完成之后,供应商的PPAP审核批准流程开始启动;

j)通过试生产(PT-连续2小时或20件)、大规模生产(MPT-连续4小时或40件),验证过程质量目标及产能的符合性;

k)大规模生产(MPT)至少在SOP前90天完成,并且结果是绿色的;

l)实施生产验证计划(PVP),检查OTS样件是否满足客户要求;

m)初始样件及PPAP资料提交给客户;

Phase 5 爬坡

a)通过此阶段,确定了制造过程能力及产能;

b)扩大规模生产试验必须根据增加的需要进行,以验证重复设备和/或生产班次的能力;

c)获得客户的PPAP正式批准;

d)GR4计划在SOP+3个月内完成,以确保项目顺利的移交;

e)制造组织在此阶段结束前为该产品的管理确定足够的人员配置;

f)项目总结:项目经理负责对项目的开发目标达成情况,整个项目的问题点进行总结,并输出改进计划。

Phase 6 生产

a)持续改进生产过程/产品质量;

4.3 项目关键活动

4.4.2项目小组成员职责:

4.4.2.1项目经理

负责项目目标的达成直到完成GR4;

主动识别、评估和解决风险;

管理升级流程,以适当的支持来处理项目的关键风险点;

解决项目、团队成员之间的冲突;

确保整个项目实施风险/机遇分析和应急措施;

推动项目决策,并进行日常的决议;

监控项目的进度和关键节点;

管理项目团队成员/资源问题;

管理工程变更;

组织项目阶段性评审;

4.4.2.2销售工程师

与客户协调与初始合同的所有偏差,以最大限度地提高项目盈利能力,并控制前期费用;

4.4.2.3产品设计工程师

绘制2D图纸,3D数模;

识别特殊特性,并输出特殊特性清单;

负责DFMEA的编制;

4.4.2.4产品工程师;

收集有关产品的顾客技术要求/规范;

收集有关产品的法律法规要求;

收集有关产品的测试标准;

管理顾客的要求;

负责项目阶段产品问题的跟踪及解决;

4.4.2.5工艺/设备工程师

负责工艺方案的定义;

负责PFMEA的编制;

负责设备技术要求的定义;

负责制造可行性的分析;

协调制造工程团队;

标准化作业指导书的编制;

工艺参数记录表的编制;

设备维护保养作业指导书及维护保养记录表的编制;

4.4.2.6采购工程师

根据项目Q、C、D目标和现有的成本模型,确保从供应商名录中选择供应商;

如果合格供方名录中无相应的供应商,可寻找潜在的供应商并定点;

控项目阶段的Q、C、D绩效,并管理供应商关系;

确保供应商的节点能够满足项目的节点;

4.4.2.7质量工程师

代表顾客的声音;

确保与顾客进行沟通,并与其他部门就质量问题进行协调;

确定质量目标(0km,warranty和特定客户质量目标);

定义原型和试生产控制计划;

PPAP文件的准备及提交;

负责检验指导书的编制;

进行持续的风险评估,并发出相应的警告;

确保使用适当的方法和质量标准;

4.4.2.8生产&物流工程师

计划并实施从供应商至客户的整个供应链流程,包括成本和投资;

准备和实施物料和信息流;

定义和验证包装,存储、运输,包括包装方案的模拟验证;

配合实施PT、MPT、EMPT;

协助现场标准化作业文件的编制;

负责现场员工标准化操作的培训;

4.4.2.9财务

管理/监控项目预算及成本;

为项目团队提供财务专业知识;

4.5 升级流程

升级流程具体参见文件FMNE-S-DSC-1001 项目升级管理流程

5.相关文件

5.1FMNE-S-DSC-1001 项目升级管理流程

5.2FMNE-P-DSC-1003 工程变更管理

5.3FMNE-S-DSC-0601 BOM管理规定

5.4FMNE-S-DSC-0602 图纸资料管理规范

5.5FMNE-P-DSC-1001 产品和过程设计

5.6FMNE-P-DSC-1002 产品和过程设计确认

5.7FMNE-S-DSC-0701 节拍生产管理规范

5.8FMNE-S-DSC-0702 确保大批量生产准备就绪

5.9FMNE-P-DSC-0601 设计和过程FMEA

5.10FMNE-P-DSC-0602 管理关键特性

5.11FMNE-S-DSC-0201 控制计划

5.12FMNE-P-DSC-0201 生产件批准程序

5.13FMNE-S-DSC-0202 统计过程控制

5.14FMNE-S-DSC-0203 测量系统分析

6.相关记录

记录编号 记录名称 存档期限

课程系列

- 生产准备流程3P...

- 全面质量管理(TQM)...

- TWI-JS工作安全...

- TWI-JR工作关系...

- TWI-JM工作改善...

- TWI-JI工作指导...

- 美国/欧洲几何尺寸和公差(GD&T)...

- 次级供应商管理 (CQI-19)...

- ISO 26262 : 2018功能安全管理体系标准理解...

- DFX-面向制造和装配的产品设计(DFX/A/C)...

- 稳健参数设计(田口DOE)...

- 六西格玛设计(DFSS)...

- 全球物料管理运作指南(MMOG)...

- 福特Q1理解与实施...

- 制造质量供应 (BIQS)...

- 产品安全与符合性代表 (PSCR)...

- 铸造系统评估(CQI-27)...

- 模塑系统评估(CQI-23)...

- 锡焊系统评估(CQI-17)...

- 焊接系统评估(CQI-15)...

- 涂装系统评估(CQI-12)...

- 电镀系统评估(CQI-11)...

- 热处理系统评估(CQI-9)...

- 全面生产维护(TPM)...

- 新旧QC七大手法实战(QC手法)...

- 工业工程(IE)...

- 准时化生产(JIT)...

- 研发项目管理(PM)...

- 快速换模(SMED)...

- 精益生产培训(LP)...

- VDA-新零件成熟度保障(MLA)...

- 供应商质量管理(SQE)...

- 设计失效模式与后果分析(新版DFMEA)...

- 质量功能展开(QFD)...

- 六西格玛绿带培训(SSGB)...

- 班组长培训-优秀班组长培训班...

- 测量系统分析(MSA第4版) ...

- 有效防错指南(CQI-18)...

- VDA6.3:2016过程审核...

- 谢宁(Shainin)DOE-世界级质量管理工具...

- 实验设计(经典DOE)...

- 有效解决问题方法(8D)...

- 五大工具(APQP/PPAP/SPC/FMEA/MSA)...

- 生产件批准(PPAP)...

- 失效模式与后果分析(FMEA)...

- 统计过程控制(SPC)...

- 产品质量先期策划与控制计划(APQP)...

- IATF16949:2016标准实施与内审员...